| Acciaierie ORI Martin: la siderurgia di qualità incontra l’innovazione di processo tramite la tecnologia RFID | |

|

Settore ApplicativoRFID per il monitoraggio automatico della linea di produzioneSettore di MercatoRFID per il manufacturing (produzione siderurgica)TecnologiaRFID Passiva in banda UHF |

End User

ORI Martin SpA, Acciai speciali per applicazioni speciali – www.orimartin.it

L’azienda ha costruito e continua a sviluppare il suo successo sui consolidati pilastri, quali la qualità del prodotto attraverso continui investimenti degli impianti ed attività di addestramento e formazione dei dipendenti, la flessibilità e affidabilità del servizio garantita dall’elevata verticalizzazione delle lavorazioni ed attenzione alla salute-sicurezza del personale nei luoghi di lavoro e sensibilità ambientale, nel rispetto delle leggi vigenti.

ORI Martin appartiene all’omonimo gruppo, di cui fanno parte altre 8 aziende con un fatturato complessivo annuo di 414 milioni di euro (dato del 2013), di cui circa il 40% proviene dall’export.

Ed è proprio su questa scia che si inserisce il progetto di automazione e controllo, tramite tecnologia RFID, delle fasi successive alla produzione del tondo in rotoli laminato a caldo, presso lo stabilimento di Brescia.

Dalle aspettative alla soluzione

Come traspare anche dal pay-off “Special steels for special requirements”, la produzione di Ori Martin è flessibile e si adatta alle specifiche esigenze dei clienti: l’azienda produce più di 200 diverse qualità di acciaio che, attraverso il processo di laminazione a caldo, vengono trasformati in tondo in rotoli in vari diametri; proprio in funzione del diametro, il prodotto viene fabbricato su due diverse linee: linea vergella per i diametri piccoli e linea bordione per i diametri maggiori.

Al termine della laminazione i rotoli o matasse vengono trasferiti su delle bilancelle, ossia appositi ganci appesi ad una catena, per essere trasferiti alle successive postazioni di lavoro.

In tutte le fasi del processo di produzione è fondamentale mantenere la separazione dei rotoli appartenenti a differenti lotti e la tracciabilità di ogni singolo rotolo.

In passato, la tracciabilità di ogni singolo rotolo era affidata ad un numero progressivo assegnato ad ogni bilancella, in modo da identificare ed associare, in fase di carico della matassa, la relativa corrispondenza: un’operazione questa svolta manualmente e quindi suscettibile di potenziali errori dell’operatore.

Altra peculiarità del processo è la discontinuità tra i tempi di produzione e quelli di scarico del rotolo a fine linea: vi sono infatti tempi di attesa variabili prima dello scarico dei rotoli dalle bilancelle.

Come gestire con efficienza un simile processo, reso complesso anche dalle elevate temperature (circa 500°C) dei rotoli laminati a caldo che vengono caricati e trasportati sulle bilancelle?

Linea di lavorazione acciai in ORI Martin: a destra, l’antenna RFID traccia in automatico lo stato d’avanzamento dei lavori

La soluzione, operativa in Ori Martin dal 2008, consiste nell’automatizzare le fasi di avanzamento di lavorazione dei rotoli sulle bilancelle, grazie ai 6 punti di identificazione e controllo automatico dei rotoli lungo il percorso: i tag RFID sono apposti alle bilancelle, associando il codice identificativo del rotolo al codice del tag RFID (quindi alla bilancella a cui il tag si riferisce), d’ora in poi sarà così possibile rilevare il passaggio della bilancella (e quindi del rotolo ad essa appeso), monitorandone l’avanzamento.

Ecco nel dettaglio le tappe operative della soluzione tecnologica lungo la catena del laminatoio:

- Punto di carico dei rotoli

Nei 2 punti di carico un robot (alle fine delle 2 linee di produzione rotoli), gestito da un sistema automatico con PLC, posiziona il rotolo ancora caldo, evitando di squilibrare la bilancella, ed associa il codice del rotolo (noto al sistema automatico) al codice identificativo del tag RFID apposto alla bilancella: da questo momento in poi, alla bilancella risulterà associato il codice del rotolo, fino a che questi non verrà scaricato dalla catena, che quindi viaggerà lungo la linea di lavorazione assieme alle sue informazioni, tra cui la qualità dell’acciaio, il lotto di produzione e il codice cliente;

- Controllo qualità

Con il supporto di un apposito software, viene qui controllata la qualità del prodotto: la tecnologia RFID rileva in automatico il passaggio della bilancella, con tutte le informazioni collegate al rotolo su di essa trasportato, assicurando così la tracciabilità del prodotto e di tutte le relative informazioni;

- Pesatura e confezionatura del singolo rotolo

Il singolo rotolo è qui confezionato e pesato; il punto di identificazione RFID permette di tracciare in automatico questa fase, inviando poi l’informazione del transito e relativo peso al Pc posto vicino alla bilancia.

- Punto di scarico del rotolo e confezionatura del pacco (2 rotoli legati insieme)

Il passaggio del rotolo è rilevato dalle fotocellule e l’informazione è inviata al sistema per la fase scarico dalla bilancella e successiva fase di legatura, in cui 2 rotoli appartenenti al medesimo lotto vengono confezionati insieme.

La tracciabilità automatica con la tecnologia RFID operativa anche in questo punto permette di evitare che rotoli appartenenti a differenti lotti vengono confezionati insieme, creando così inesatte mescolanze.

Tramite l’identificazione del singolo rotolo, il programma di gestione dell’impianto è inoltre in grado di identificare se il prodotto è di prima o di seconda scelta, e conseguentemente informare gli operatori (tramite un messaggio a video e/o tramite l’accensione di una luce e/o di un buzzer) dove scaricare le diverse tipologie di rotolo.

Gli ostacoli incontrati e la loro risoluzione

Durante i test la sfida maggiore che l’RFID ha affrontato riguardava il difficile ambiente operativo del laminatoio, tra cui le temperature elevate e l’abbondante presenza di metallo, con conseguente riflessione delle onde elettro-magnetiche.

Oltre alle peculiarità tecniche dei device RFID, progettati appositamente per simili contesti industriali, anche la scelta del tag ha permesso di superare queste difficoltà: i tag, ad esempio, sono rivestiti di un’apposita resina e separati dalle bilancelle con un materiale refrattario.

Per garantire al sistema RFID una migliore performance di rilevazione, ad ogni bilancella sono stati apposti 2 tag RFID, prevenendo così l’eventuale mancata rilevazione in caso di guasto di uno di questi.

Inoltre la vicinanza delle bilancelle ha richiesto prove e collaudi per individuare l’esatto posizionamento delle antenne RFID, affinché sia rilevato da una distanza di circa 1,5m un solo transponder (quindi una sola bilancella alla volta) lungo il processo di lavorazione, evitando così i “falsi positivi”, ossia le letture indesiderate (tag apposti nelle vicinanze), fonte di errori e distorsioni nel processo ai automazione.

Benefici

Avviata in primavera 2008 con lo studio di fattibilità prima ed il progetto pilota poi, la soluzione di tracciabilità automatica di produzione con tecnologia RFID è entrata a regime a settembre dello stesso anno.

Rispetto al precedente sistema elettro-meccanico, il nuovo sistema RFID:

- ha permesso di ridurre drasticamente gli interventi manutentivi sul sistema di riconoscimento bilancella;

- è risultato più affidabile;

- garantisce la tracciabilità automatica dei rotoli caricati sulle bilancelle evitando mescolanze di lotti costituiti da rotoli di differenti qualità di acciaio, problema da cui, se non intercettato, potrebbero scaturire contestazioni dal cliente, con danni economici importanti oltre che lesioni all’immagine e alla reputazione aziendale.

Architettura RFID

L’asse portante della soluzione tecnologica consiste nelle informazioni legate a ciascun rotolo di acciaio, che sono note e rilevabili lungo i vari punti del percorso, in corrispondenza delle varie postazioni di lavoro: questo è reso possibile dai sistemi RFID in banda UHF (868 MHz), disseminati in 6 punti della filiera:

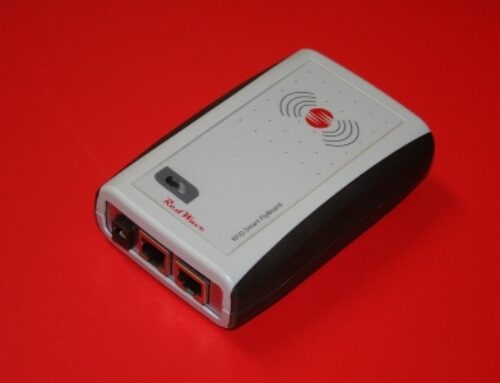

– Antenne 270×270 connesse ai reader tramite cavo coassiale

– Tag RFID onmetal apposti sulle bilancelle, rivestiti in resina per resistere alle alte temperature (fino a 220°C).

Press Release

- RFID a garanzia della qualità – Automazione Oggi, luglio/agosto 2014

- ORI MARTIN sceglie l’RFID. Così la siderurgia incontra l’identificazione automatica più innovativa – The Biz Loft, settembre 2014

- Siderurgia e tecnologia RFID – Tecn’è LAB, novembre 2014

- Ori Martin, tracking Rfid adattato alla siderurgia per azzerare gli errori – ICT4Executive, febbraio 2015

You must be logged in to post a comment.